Bei einem Serienfertiger von Gummihandschuhen in Malaysia wurden Prinzipien von Six Sigma eingeführt. Unter anderem sollten die Produktionsanlagen der Fabrik mit Labels versehen werden, die eine schnelle und einfache Kontrolle des Zustandes der Produktionsanlage ermöglichen. Die Vision war, dass jeder Mitarbeiter ohne eine Schulung in der Lage ist, zu erkennen, ob die Produktionsanlage im normalen Bereich arbeitet, oder nicht – und falls nicht, dass der Mitarbeiter erkennen kann, wem er Bescheid sagen muss.

Dazu wurde ein Konzept entwickelt, das auf schneller visueller Erfassung basiert. Es wurden die Farben grün und rot verwendet, um einen Betrieb im Normalzustand zu kennzeichnen (grün), oder eine Abweichung (rot). So wurden beispielsweise an Thermometern Farbmarkierungen angebracht, die im Bereich von 70-75 Grad Celsius einen grünen Bereich besitzen, und ober- und unterhalb einen roten Bereich. Außerdem wurde in der Nähe des Thermometers ein englischer Text befestigt, der diese visuelle Information noch einmal festhielt, und eine Anleitung beinhaltete, wer zu kontaktieren sei, falls etwas nicht ordentlich läuft. Das gleiche Prinzip wurde für diverse andere Parameter übernommen, seien es Druckanzeiger oder Füllstandanzeigen von Säurebädern.

Nachdem dieses Konzept eingeführt worden war, sollten Mitarbeiter des Kunden nach und nach alle Produktionslinien mit Labels versehen. Allerdings passierte dies nicht, da sich niemand verantwortlich für diese Aufgabe sah. Dies lag möglicherweise daran, dass den Mitarbeitern die nötigen Fähigkeiten oder das Expertenwissen über die Produktionsanlagen fehlte, oder vielleicht mangelte es ihnen schlicht an der Zeit, neben ihrem Tagesgeschäft daran zu arbeiten.

Viele dieser Probleme, wie fehlendes Verantwortungsbewusstsein, fehlendes Wissen und fehlende Fähigkeiten bei Einzelpersonen, können durch agile Teams behoben werden. Also führte ich in diesem Projekt Scrum ein. Ich stellte ein Team aus Mitarbeitern des Kunden zusammen, das aus den nötigen Experten im Bereich der Produktionsbedingungen bestand, aus Personen mit Erfahrung im Design solcher Labels, und aus Personen, die die Arbeiter an der Anlage im Umgang mit den Labels schulen konnten. Ich unterstütze das Team durch Training und Coaching, leitete die Scrum-Ereignisse und stand für Rat und Tat zur Seite.

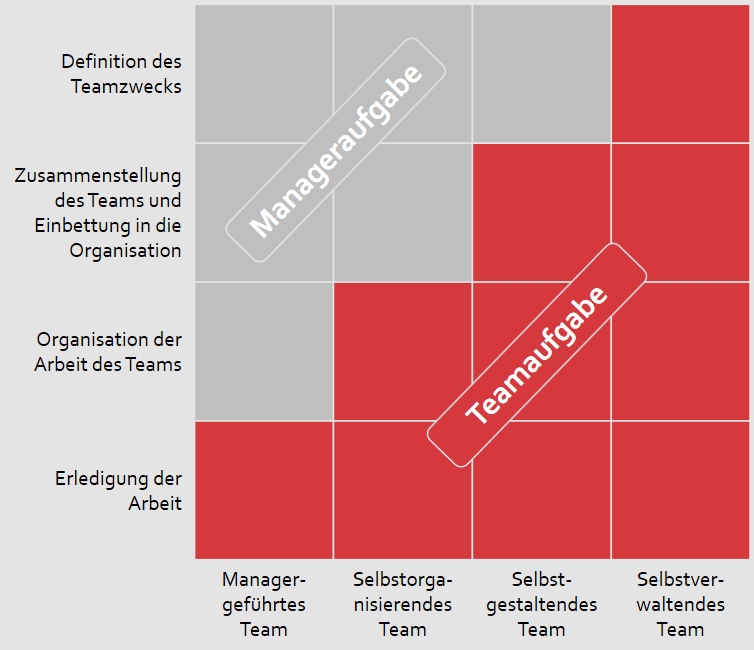

Zentraler Teil meiner Strategie war, die Teamautonomie zu erhöhen, indem ich auf Selbstorganisation der Arbeit setzte. Die dahinter liegende Theorie habe ich ausführlich hier beschrieben.

Als Resultat erhöhte sich die Geschwindigkeit enorm: Nachdem wochenlang keine Produktionslinie fertig gelabelt wurde, dauerte es nur eine Woche für die erste Produktionslinie, und in der zweiten Woche wurden gleich drei Produktionslinien mit Labels versehen. In der dritten Woche war ich nicht mehr persönlich vor Ort, aber mir wurde mitgeteilt, dass das Projekt mit der gleichen Geschwindigkeit weiterlief, bis alle Maschinen gelabelt wurden (mit kleineren Unterbrechungen aufgrund von Feiertagen).

Für mich war dieses Projekt sehr spannend, da ich zum ersten Mal agile Methoden im asiatischen (genauer: südostasiatischen) Raum einsetzte. Ich hatte vorher keine wirkliche Vorstellung, ob die Ideen der Selbstorganisation, Verantwortung, Transparenz und so weiter von den Mitarbeitern vor Ort aufgenommen oder abgelehnt würden. Meine Erfahrungen sind aber durchweg positiv: Alle Mitarbeiter waren hoch motiviert und begeistert, obwohl es für sie zweifellos eine große Umstellung war. Vorher waren die Mitarbeiter gewohnt, einmal am Tag von ihren Chefs angebrüllt zu werden, und plötzlich erzählte ich ihnen, dass ich ihnen vertraue, dass sie die Experten sind, und ich ihnen keine genauen Detailanweisungen geben kann. Stattdessen kommunizierte ich das Konzept, die Idee, den Mehrwert des Projektes, und dies begeisterte die Mitarbeiter. Eine Kollegin vor Ort beschrieb mir dies so, dass sie vorher Zweifel an der Methode hatte, aber das Leuchten in den Augen der Mitarbeiter sah, und wusste, dass Scrum genau die richtige Methode für dieses Unternehmen ist.

Außerdem zeigten sich während der Projektlaufzeit die Stärken der Methode deutlich: Das Team organisierte sich selbst, indem es eine WhatsApp-Gruppe gründete. Sie diskutierten selbst, wer welche Aufgabe übernehmen kann, und fragten sich gegenseitig um Rat. Sie fanden sogar eigenständig Lösungen, falls einfaches Labeling nicht möglich war: Im Falle einer Bürste gab es nichts, woran ein Label hätte befestigt werden können, das hätte anzeigen können, wann die Bürste abgenutzt ist. Also installierten sie eine abgenutzte Bürste direkt nebenan, sodass klar ist, dass die Bürste dann getauscht werden muss, wenn sie ebenfalls so kurz ist wie die abgenutzte Bürste.

Das Projekt war für mich extrem spannend, überraschend erfolgreich, und so nebenbei hatte ich die Gelegenheit, Malaysia kennenzulernen. Win-win-win.